Lars Stelling |

|

Bengt Wetterborg |

Det började redan 1939

År 1939 hade ett beslut fattats att dåvarande Standard Radiofabrik, SRF,

skulle bygga upp en fabrik för tillverkning av elektronrör. De som gjorde

det mesta arbetet var två unga civilingenjörer från KTH, Martin Claesson

(f.1911, gick till Svenska Metallverken) och Börje Hellström (f. 1908, gick

till LKB-produkter) tillsammans med Gösta Asker (f. 1913), som senare blev

produktionsdirektör vid SRT, men som hade kunskap om vakuumteknik från Luma.

Man fick också hjälp av en rörfabriksexpert, Mr Black, från Standard

Telephones and Cables (STC) i England att sätta upp fabriken och starta

tillverkningen i SRF-fastigheten vid Johannesfredsvägen 9-11 i Bromma.

Utrustningen var säkert i stor utsträckning föreslagen av STC och kom väl

också till en del från England. Men man kunde se att mycket, bl.a.

glasmaskinerna, var från USA.

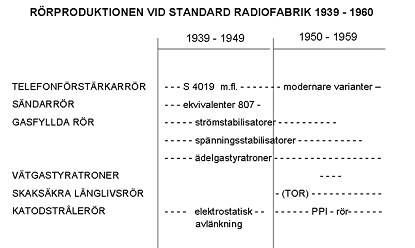

Telefonförstärkarrör

Till en början tillverkades telefoniförstärkarrör för svenska

Telegrafverket, huvudsakligen trioder med direktupphettade katoder. Man

tillverkade ett s.k. ”en-ampéres-rör” (benämnt efter den ström, som gick

genom katodglödtråden) som hade utvecklats av Western Electric och som var

försett med en platinaburen glödtråd, som belades med emitterande material

genom förångning under rörtillverkningsprocessen.

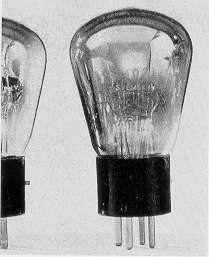

|

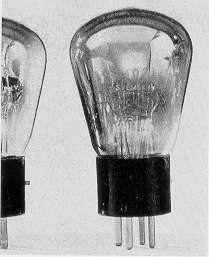

SRF S4019 |

|

Man

tillverkade bland andra också en rörtyp

”SRF typnr S 4019”, som kallades ”kvarts-ampére”-rör. Detta rör var

säkert också en Western Electric-konstruktion. ”Fyran” först i

typnummret var det märke, som indikerade att röret var tillverkat hos

STC (och avläggare får man anta).

För dessa rör med "påångad" glödtrådskatod gällde kravet att de måste

hålla en million timmar för en sats om 100 rör. Det var sådana

långlivsrör som tillverkades vid SRF.

|

Världskriget innebar ett

nytt läge

Då kriget bröt ut i september samma år försattes naturligtvis det svenska

försvaret i en mycket svår situation, eftersom leveranserna av främst

amerikanska och tyska elektronrör då upphörde. De stora fabrikaten hade

varit RCA, Sylvania och Raytheon från USA och Telefunken och Siemens från

Tyskland.

På SRF startade ett stort arbete med att genom kopiering ta fram

ekvivalenter till de mest använda typerna av s.k. sändarrör. Mottagarrör

däremot tillverkades av SER, AB Svenska Elektronrör, ett företag i

Ericsson-koncernen, som av beredskapsskäl hade bildats vid krigsutbrottet

och hade sin tillverkning förlagd till Luma-huset i Södra Hammarbyhamnen.

|

|

Under tidigt 40-tal

tillverkade man även modernare telefonirör för bl.a. Western Electrics

bärfrekvensutrustningar. Kopior av Siemens rör gick bl.a. till Polen och

Danmark. Bengt Wetterborg berättar om att han fick ta hand om

tillverkningen av en rörtyp med beteckningen 3S23. Rören skulle ha en

glödtråd av platina, som skulle bestrykas med katodkarbonater, insmälta

i en paraffinstav. Processen visade sig omöjlig att genomföra och man

tvingades byta till belagda nickelband.

En volymprodukt blev den ersättare för det amerikanska sändarröret 807,

som av SRF kallades 5S1 och som blev mycket uppskattad. Röret satt även

i SRF:s egna sändare för fartygsradio och militära konstruktioner. (Rörkoden

betyder 5 = pentod, S = Standard Radio och l = första typen av denna

serie rör).

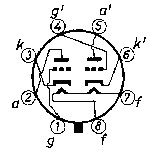

|

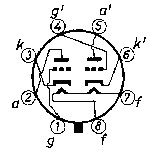

Schemasymbol dubbeltriod |

|

En antal typer av rör med ädelgasfyllning ingick också

i programmet under många år. Några användes för spänningsstabilisering

av elektrodspänningsmatning och några för effektlöst styrda

reläfunktioner (s.k. tyratroner) för bl.a. SAAB's bombfällarautomatik.

Andra typer av gasfyllda rör var järnväterör, för strömstabilisering av

t.ex. glödströmmar och rör för att skydda mottagaren från sändpulsen i

radarutrustningar. |

Rörtillverkningen sägs ha varit mycket lönsam under många år, men några

volymsiffror har inte gått att få fram.

Efter krigsslutet 1945, utvidgades rörfabriken ytterligare,

främst för att förse försvaret med rörtyper, som trots

krigsslutet fortsatte att vara svåranskaffade. Även nya typer av

telefonförstärkarrör av Siemens’ konstruktion tillverkades, bl.a. för

export till Balkan-länderna och till Danmark. Siemens-fabrikerna låg ju

i ruiner.

Katodstrålerör

Flygvapnet gjorde omkring 1950 beställningar av sitt första(!)

radarövervakningssystem. Beställningarna kom att delas upp så att

Ericsson och Philips fick ta hand om radarbiten, medan SRT skulle

leverera monitorerna – de s.k. PPI-erna. De militära myndigheterna (KKV

- Kungl. Krigsmaterielverket) framförde en begäran om att de ingående

bildrören av beredskapsskäl skulle tillverkas i Sverige.

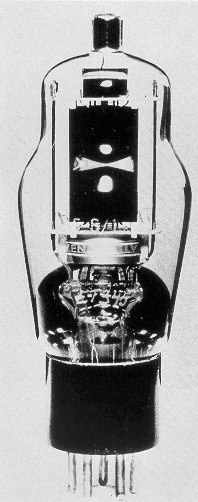

|

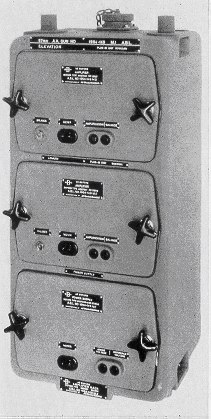

SRF PPI 802 |

|

Tidigt togs kontakt med

tillverkare i England.

Gösta Asker har berättat att den tillverkare man började med (sannolikt

English Electric) inte var villiga, eftersom SRF inte behärskade den rätt

nya tekniken med sedimenteringsbeläggning av lyspulvret (alt pulvren). |

För PPI er användes två lager av lyspulver, ett som momentant lyste p.g.a.

elektronanslaget och ett annat, exiterat av denna strålning, för att ge en

efterlysning på 10-tals sekunder.

|

PPI-rör |

|

Redan under 1947 hade kontakter knutits med Rank´s fabriker i England, som

hade tillverkat radarbildrör (PPI-rör ) för engelska flygvapnet (RAF) under

kriget. De hade nu överkapacitet och ville in på den svenska marknaden.

SRF hade nu fått stora beställningar från försvaret att leverera främst

9" och 12” bildrör. |

Då inleddes förhandlingar med Rank och deras dotterbolag CinTel

Ltd (Cinema Television) som ledde till att SRF fick en licens att tillverka

dessa radarbildrör. CinTel använde ett orange kraftigt efterlysande pulver,

som blev godkänt av flygvapnet. Beläggningtekniken och efterföljande

påångning av aluminium tycker Bengt Wetterborg var principiellt ganska enkla

procedurer som passade SRF. Inga särskilt kostsamma utrustningar fordrades.

Rör med denna aluminisering fordrade en högre anodspänning, men bilden blev

skarpare med bättre upplösning.

Ingenjörer från SRF besökte vid ett flertal tillfällen fabriken i England

för att lära sig tekniken. Det som i praktiken var speciellt trickigt,

enligt Lars Stelling, var att det fluorescerande skiktet skulle beläggas med

detta aluminiumskikt på baksidan just för att öka ljusutbytet. Detta

åstadkoms genom att man lade på en tunn kollodiumhinna ovanpå fosforpulvret,

på vilket man sedan under vakuum förångade aluminiumet. Dammkorn gjorde lätt

att det blev små hål i filmen och därmed en svart fläck på skärmen.

Processen fordrade därför stor omsorg.

Med Cintels teknik måste SRF också lära sig att hantera s.k. hårdglas, som

kräver högre bearbetningstemperaturer än det "mjukglas" som tidigare varit

det brukliga. Å andra sidan var riskerna för eftersprickor i hårdglaset

mindre än när det gällde mjukglas, som fordrade en omsorgsfull

avspänningsglödgning efter bearbetningen. Det fanns ur beredskapssynpunkt

ett intresse av att även hitta en svensk leverantör till glaskolvarna .Det

blev ett småländskt glasbruk i Ruda, som så småningom lyckades rätt bra.

1947 hade bruket övertagits av Jungnerbolaget. Man tillverkade hushållsglas,

laboratorieglas samt prydnadsglas (bl.a. koboltglas i relief). Ruda glasbruk

var dessutom vid den tiden det enda glasbruket i Skandinavien som

tillverkade hårdglas. Gösta Asker var glad att man klarade att arbeta med de

speciella syrgasbrännare som fordrades utan att ställa till med explosioner,

vilket var den tidigare erfarenheten.

TOR

SRF kontaktades av AB Bofors i slutet av 1940-talet för ett samarbete runt

deras verkligt fältmässiga kanonservoförstärkare med täcknamnet TOR. I

samarbetet ingick också att SRF av bl.a. beredskapsskäl skulle tillverka

ekvivalenter till de fyra olika rörtyper som ingick, nämligen de amerikanska

rörtyperna 6V6 (förstärkartetrod), 6SN7 och 6SL7 (båda dubbeltrioder) och en

dubbeldiod (likriktarrör), alla i skaksäkert utförande och med minimum 10

000 timmars livslängd . RCA hade tagit fram sådana versioner, s.k. ”röda

rör”, men bara för de två sistnämnda typerna., som alltså SRT ”kopierade”

och därefter använde man samma principer för att konstruera ”fältmässiga”

6V6 och dubbeldioder . SRF typnummer blev resp. 5S2, 33S29, 33S30 och 22S22.

Efter en hel del barnsjukdommar gick tillverkningen i gång mycket bra och

fortsatte till slutet av 1950-talet.

Intresset för rörtillverkning i Sverige för militära ändamål ökade under

flera år inte minst p.g.a. Koreakriget. En nyckelkomponent i radarsändare

var vätgastyratronen. som släppte fram strömpulserna till sändarröret,

magnetronen. Försvaret var speciellt intresserat att SRF kunde behärska

denna teknik och rekommenderade av kvalitetsskäl kontakt med den

amerikanska firman Kuthe & Co.

|

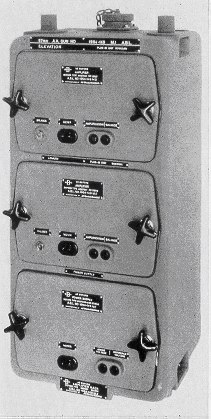

Kanonservoförstärkare TOR |

|

Kontakterna

skedde via ITT (som senare köpte företaget och gav det namnet ITT-Kuhte.

Ericsson var senare under många år kund hos ITT-Kuhte). Via dessa

kontakterna fick SRF fri tillgång till tekniken och tog hem den till

Ulvsundafabriken. Detta var 1955, men serietillverkning kom aldrig i

gång, då leveransläget / världsläget hade blivit så mycket bättre. Bengt

Wetterborg drar sig till minnes att han fruktade för jobbet med denna

vätgastyratron och risken för baktändningar. Han fruktade för brister i

materialkontrollen och trodde att det skulle fordras renrum. Lars

Stelling, som var den som hämtade hem tekniken från Kuhte, lärde sig där

hemligheten att undvika problemen.

|

Det behövdes inget renrum, men man måste

”baka” alla nickeldetaljer under lång tid och vid hög temperatur i en

vätgasatmosfär kort före montering och pumpning.

Början till slutet

Rörfabriken och selenlikriktartillverkningen kom att hänga ihop under samma

chef på slutet av 1950-talet. Bo Asthner, som var kemist, arbetade också för

båda. Bengt Wetterborg var chef när Lars Stelling började 1952 och under

honom blev Lars Stelling sedan chef för rörutvecklingsgruppen under åren

1955 – 1958.

ITT hade stor rutin att hantera fabriker på många platser och starka patent.

ASEA tvingade till sig en licens på selenlikriktare, som kunde användas för

t.ex. batteri-laddare och galvanoteknik. Man kunde även koppla likriktare i

serie för att generera anodspänningar till sändarrör, för att inte tala om

de ”smala” rör som användes på 1960-70 talet för högspänningen i

TV-apparater.

För rörtillverkningen var ju försörjningen av högkvalitativa materiel

kritisk både under andra världskriget och Koreakrisen. Nickel och glimmer

var ibland svårt att få tag i. Under vissa tider fanns inte nickel att

tillgå, utan SRF fick använda en typ av en pläterad metall. (Lars Stelling

är osäker kring de närmare detaljer). Dåliga materialkvaliteter gav "gasiga"

rör, som tog livet av glödkatoden.

Rörfabriken var inrymd i Ulvsundafastigheten på andra våningen mellan de två

trapphusen med fönster, som vette mot innergården på södra sidan. När

telefonitillverkningen flyttade till Södertälje blev lokaler lediga och 1956

flyttades delar av rörfabriken till nya lokaler, likaledes på andra

våningen, men som vette mot väster, mot järnvägen och mot baksidan av husen

på Ekbacksvägen.

Hela grunden för att driva en rörtillverkning vid SRT försvann successivt

under senare delen av 1950-talet. Att under normala fredliga förhållande

lönsamt driva rörtillverkning i den lilla skala som det var frågan om, var

helt uteslutet. Dessutom försvann ju huvuddelen av elektronrörens

användningsområde snabbt genom transistorernas frammarsch. Är

1960 blev rörfabriken slutligen nedlagd.

Vi som hade minnen från den gamla goda tiden

Sammanställningen grundas på minnen som Lars Stelling tecknat ner i oktober

2006 (Lars arbetade på rörfabriken under åren 1952 – 1958),

kompletterat med

minnen som Bengt Wetterborg spontant skrivit av sig efter en kontakt kring

ämnet med Lars Stelling.

Bengt Wetterborg arbetade alltså på

Standard Radiofabrik under 1950-talet och var sedan med om

att starta systerföretaget ITT Multikomponent,

där han blev VD, och långt senare lämnade

VD-skapet för att bli senior analytiker åt samma

företag. Det var för övrigt Bengt, som föreslog

namnet ITT Multikomponent. Bengt Wetterborgs son är

Lars Wetterborg, känd bl.a. från sin tid med Alfaskop.

Även Nils Persson och Nils Pahl har bidragit med minnesfragment.

För redigering och encyklopediska tillägg svarar Bo Lindestam.

Övriga bilder: |

|